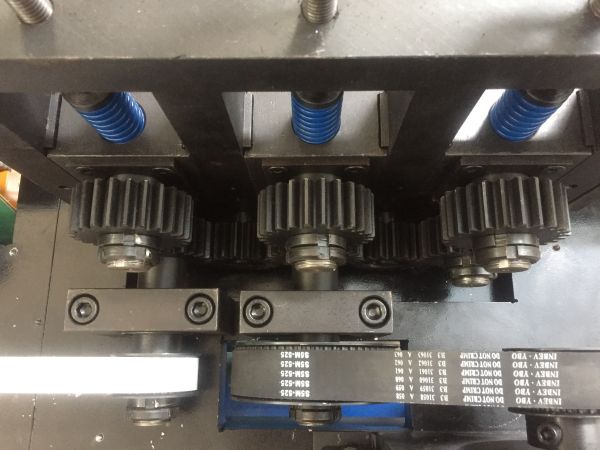

電気ステンレス電極矯正切断機

ニーズに合った適切な電気ステンレス鋼カッターの選び方 ステンレス鋼チューブを切断する場合、その作業に適した工具を用意することが不可欠です。電動ステンレス電極矯正切断機を使用すると、プロセスをより速く、より正確に、そして労力を軽減することができます。ただし、市場には非常に多くのオプションがあるため、特定のニーズに適したものを選択するのは困難な場合があります。この記事では、電動ステンレス鋼管カッターを選択する際に考慮すべき重要な要素について説明します。 最初に考慮すべきことの 1 つは、切断するチューブのサイズと厚さです。電動ステンレス鋼チューブ カッターにはさまざまなサイズがあり、さまざまな厚さのチューブを処理できるように設計されています。作業するチューブのサイズと厚さを切断できるカッターを選択することが重要です。切断するチューブのサイズと厚さがわからない場合は、慎重を期して、より大きなサイズやより厚い材料を処理できるカッターを選択することをお勧めします。 考慮すべきもう 1 つの重要な要素は、出力です。カッターのソース。電動ステンレス鋼チューブカッターは、電池またはコンセントに接続することで電力を供給できます。バッテリー駆動のカッターは、コンセントへのアクセスが制限されている場所でも使用できるため、携帯性と柔軟性が向上します。ただし、バッテリー駆動のカッターは稼働時間が限られており、コンセントに接続する電動カッターほど強力ではない場合があります。電池式カッターか電動カッターかを決めるときは、特定のニーズとカッターの使用方法を考慮してください。 電動ステンレス鋼管カッターの切断能力も重要な考慮事項です。カッターの中には、真っ直ぐに切断するように設計されているものもありますが、角度を付けて切断したり、複数の層のチューブを一度に切断したりできるものもあります。角度を付けて切断したり、複数の層を切断したりする必要があるチューブを扱う場合は、必ずこれらの作業に対応できるカッターを選択してください。 さらに、カッターの耐久性と品質も考慮してください。ステンレス鋼チューブは硬くて切断が難しい場合があるため、高品質の素材で作られ、耐久性に優れたカッターを選択することが重要です。耐久性のあるステンレス鋼またはその他の高品質の素材で作られ、信頼性が高く長持ちすると評判のカッターを探してください。 最後に、電動ステンレス鋼チューブ カッターの価格を検討してください。高品質で特定のニーズを満たすことができるカッターを選択することが重要ですが、予算を考慮することも重要です。電動ステンレス鋼チューブ カッターの価格は大きく異なる場合があるため、決定を下す前に必ず買い物をして価格を比較してください。 結論として、ニーズに合った適切な電動ステンレス鋼チューブ カッターを選択するには、サイズやサイズなどの要素を慎重に考慮する必要があります。チューブの太さ、電源、切断能力、耐久性、価格。時間をかけてさまざまなオプションを調査して比較することで、ステンレス鋼チューブの切断をより速く、より簡単に、より正確に行うことができるカッターを見つけることができます。 電動ステンレスチューブカッターを最高の状態に保つためのメンテナンスのヒント 電動ステンレス鋼チューブカッターは、配管、HVAC、自動車修理などの業界で働く専門家にとって不可欠なツールです。これらのカッターは、ステンレス鋼チューブをきれいに正確に切断できるように設計されており、手動切断方法と比較して時間と労力を節約します。電動ステンレス鋼チューブカッターを最高の状態に保ち、最高のパフォーマンスを維持するには、定期的なメンテナンスが重要です。この記事では、カッターを最適な作動状態に保つためのメンテナンスのヒントについて説明します。 電動ステンレス鋼チューブ カッターの最も重要なメンテナンス作業の 1 つは、刃を鋭く保つことです。切れ味の悪い刃はギザギザの切り口となり、作業の品質に影響を与え、チューブを損傷する可能性があります。鋭い刃を維持するには、摩耗や損傷の兆候がないか定期的に検査することをお勧めします。刃に傷や鈍い点がある場合は、できるだけ早く研ぐか交換してください。さらに、使用後に毎回ブレードを洗浄して、時間の経過とともにブレードの切れ味を鈍らせる可能性のある破片や残留物を除去することが重要です。 ブレードを鋭利に保つことに加えて、電気ステンレス鋼チューブの可動部分に定期的に潤滑することが重要です。カッター。潤滑剤はコンポーネントの摩擦と摩耗を軽減し、スムーズな動作を保証し、カッターの寿命を延ばします。カッターに注油する前に、部品を徹底的に洗浄して、潤滑剤の作用を妨げる可能性のある汚れや破片を取り除いてください。最適な性能を確保するには、メーカーが推奨する高品質の潤滑剤を使用してください。 電気ステンレス鋼チューブ カッターのもう 1 つの重要なメンテナンスのヒントは、電気コンポーネントを定期的にチェックすることです。電源コードに擦り切れや露出したワイヤーなどの損傷の兆候がないかどうかを検査し、必要に応じて交換します。さらに、接続とスイッチが安全で適切に機能していることを確認してください。電気コンポーネントに問題がある場合は、安全上の問題を避けるために、資格のある専門家に修理を依頼することをお勧めします。 電動ステンレス鋼チューブ カッターを使用しないときは、適切に保管することも重要です。錆や腐食を防ぐため、カッターは乾燥した清潔な環境に保管してください。ブレードガードやカバーを使用してブレードを損傷から保護してください。カッターの性能や寿命に影響を与える可能性があるため、極端な温度や湿気の多い場所でのカッターの保管は避けてください。 電動ステンレス鋼チューブカッターを定期的に検査し、メンテナンスすることにより、最高のパフォーマンスを維持できるだけでなく、寿命も延びます。これらのメンテナンスのヒントに従うことで、カッターを最高の状態に保ち、将来の高価な修理や交換を避けることができます。適切なメンテナンス手順については、必ず製造元の指示とガイドラインを参照してください。適切なお手入れとメンテナンスを行えば、電気ステンレス鋼チューブ カッターは切断ニーズを満たす信頼できるツールであり続けます。 電動ステンレスチューブカッターを使用するメリット 電動ステンレス鋼チューブカッターは、ステンレス鋼のパイプやチューブを扱う人にとって貴重なツールです。これらのカッターには多くの利点があり、さまざまな業界の専門家の間で人気があります。この記事では、電動ステンレス鋼チューブ カッターを使用する主な利点のいくつかについて説明します。 電動ステンレス鋼チューブ カッターを使用する主な利点の 1 つは、速度と効率性です。これらのカッターは、迅速かつ正確にカットできるように設計されており、作業の時間と労力を節約します。ボタンを押すだけで、ステンレス鋼チューブを簡単に切断できるため、プロジェクトをより迅速かつ効率的に完了できます。 電動ステンレス鋼チューブ カッターは、速度に加えて高レベルの精度も提供します。これらのカッターは、バリやギザギザのないきれいな真っ直ぐなカットができるように設計されています。ステンレス鋼チューブを扱う場合、小さな欠陥でも材料の完全性が損なわれる可能性があるため、この精度は不可欠です。電動カッターを使用すると、いつでも正確かつ正確にカットできます。 電動ステンレス鋼管カッターを使用するもう 1 つの利点は、使いやすさです。これらのカッターは通常、軽量で操作が簡単なので、狭いスペースや頭上のプロジェクトでの使用に最適です。さらに、多くの電動カッターには調整可能な切断深さと角度が付属しており、特定のニーズに合わせて切断をカスタマイズできます。この多用途性により、電動ステンレス鋼チューブ カッターは幅広い用途に役立つツールとなります。 電動ステンレス鋼チューブ カッターは、その耐久性と信頼性でも知られています。これらのカッターは、日常の過酷な使用に耐えるように設計されているため、あらゆる専門家にとって長期にわたる投資となります。適切なメンテナンスと手入れを行えば、電動カッターは何年も信頼できるサービスを提供でき、長期的には時間とお金を節約できます。 電動ステンレス鋼チューブ カッターは、耐久性に加えて安全性も考慮して設計されています。これらのカッターには、作業中の事故や怪我を防ぐための刃ガードや自動停止機構などの安全機能が装備されています。電動カッターを使用すると、ステンレス鋼チューブの作業中にあなたとチームの安全を確保できます。 全体的に、電動ステンレス鋼チューブ カッターには多くの利点があり、さまざまな業界の専門家にとって貴重なツールとなっています。速度と精度から使いやすさと安全性まで、これらのカッターはプロジェクトを迅速かつ効率的に完了するために必要なすべてを提供します。ステンレス鋼のチューブを定期的に扱う場合、電動カッターに投資するのは、長期的には利益をもたらす賢い選択です。