横型フラックスコア溶接ワイヤ

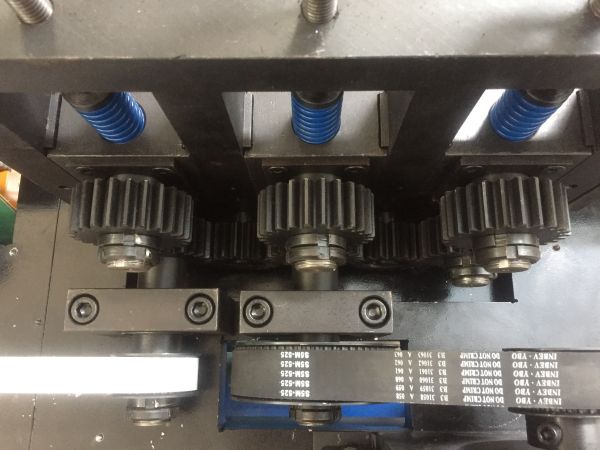

横型フラックスコア溶接のメリット 水平フラックスコア溶接の主な利点の 1 つは、その高い溶着速度です。これは、他の溶接方法と比較して、より短時間でより多くの溶接金属を析出させることができることを意味します。これは、重機や構造コンポーネントの建設など、大量の溶接金属を迅速に堆積する必要がある用途で特に役立ちます。 水平型フラックスコア溶接のもう 1 つの利点は、最小限の労力で高品質の溶接を生成できることです。スパッタ。スパッタは、溶融金属が飛び散ってワークピース上に不要な堆積物を形成するときに発生する、溶接における一般的な問題です。水平型フラックスコア溶接は、溶接池の周囲に保護ガスシールドを形成し、スパッタの形成を防ぐフラックスコアワイヤを使用することにより、スパッタを最小限に抑えます。 水平型フラックスコア溶接は、優れた溶け込み特性と溶融特性も備えています。これは、溶接金属が母材金属の奥深くまで浸透し、2 つの材料間に強力な接合が形成されることを意味します。さらに、水平フラックスコア溶接の溶融特性により、溶接金属が母材とシームレスに溶融し、滑らかで均一な溶接ビードが形成されます。 さらに、横型フラックスコア溶接は汎用性が高く、幅広い溶接用途に使用できます。軟鋼、ステンレス鋼、アルミニウムのいずれを扱う場合でも、水平フラックスコア溶接ではさまざまな材料に高品質の溶接を行うことができます。この多用途性により、定期的にさまざまな種類の金属を扱う溶接工に人気の選択肢となっています。 高い溶着速度、最小限のスパッタ、優れた浸透性、溶融特性、多用途性に加えて、水平フラックスコア溶接も知られています。使いやすさのため。この溶接方法で使用されるフラックス コア ワイヤは自己シールド性を備えています。つまり、溶接池を保護するために外部シールド ガスを必要としません。これにより、水平型フラックスコア溶接は、シールドガスを利用できない溶接工や、屋外や風の強い条件で作業する必要がある溶接工にとって、費用対効果が高く便利なオプションとなります。 全体として、水平型フラックスコア溶接には、次のような幅広い利点があります。多くの溶接用途に適しています。高い成膜速度、最小限のスパッタ、優れた浸透特性と溶融特性、多用途性、使いやすさにより、高品質の溶接を効率的かつ効果的に実現したい溶接工にとって魅力的な選択肢となっています。小規模プロジェクトに取り組んでいる場合でも、大規模な産業用途に取り組んでいる場合でも、水平フラックスコア溶接は、優れた結果を達成するのに役立つ信頼性の高い多用途の溶接方法です。 高品質な横フラックスコア溶接を実現するためのヒント 水平フラックスコア溶接は、金属部品を接合するためにさまざまな業界で使用される一般的な技術です。この溶接プロセスでは、連続した電極ワイヤを溶接ガンに通して供給し、アークを発生させて母材と電極ワイヤを溶かし、強力な接合を形成します。水平フラックスコア溶接では高品質の溶接を行うことができますが、最良の結果を保証するために溶接工が従うことができる特定のヒントとテクニックがあります。 水平フラックス入り溶接ワイヤの生産ラインを実行する際に考慮すべき最も重要な要素の 1 つは角度です。溶接ガンの。ガンを構える角度は溶接の品質に大きく影響します。水平溶接の場合は、ガンを進行方向に対して 5 ~ 15 度程度のわずかな角度で保持することをお勧めします。この角度により、溶接部の適切な浸透と融合が確保され、強力で耐久性のある接合が実現します。 高品質の水平フラックスコア溶接を実現するためのもう 1 つの重要なヒントは、一貫した移動速度を維持することです。溶接工は、溶加材を均一に溶着させるために、溶接ガンを一定のペースで動かすように努める必要があります。移動が速すぎると溶融が不足する可能性があり、移動が遅すぎると過剰な入熱やバーンスルーが発生する可能性があります。一定の移動速度を維持することで、溶接工は均一で構造的に健全な溶接を実現できます。 水平フラックスコア溶接を行う場合は、移動速度に加えて、電圧とワイヤ送給の設定に注意を払うことも重要です。これらの設定は、溶接される母材の種類と厚さによって異なります。溶接工はメーカーの推奨事項を参照し、必要に応じて調整を行って、望ましい溶接品質を達成する必要があります。適切な電圧とワイヤ送給設定は、入熱を制御し、溶接部の適切な溶融を確保するのに役立ちます。 さらに、溶接工は溶接前に母材の清浄度に細心の注意を払う必要があります。オイル、グリース、錆などの汚染物質は、溶接の品質に悪影響を与える可能性があります。きれいで強力な接合を確保するには、溶接前に母材金属を適切に洗浄して準備することが重要です。さらに、適切なシールド ガスを使用すると、溶接部を大気汚染から保護し、溶接部の全体的な品質を向上させることができます。 水平フラックスコア溶接を行う場合は、接合部の設計と取り付けに注意を払うことも重要です。面取りや適切な位置合わせなど、接合部を適切に準備することは、溶接の品質と強度を向上させるのに役立ちます。溶接工は、溶接を成功させるために、時間をかけて溶接前に接合部を適切に準備する必要があります。 結論として、水平フラックスコア溶接は多用途で効果的な溶接プロセスであり、正しく実行されれば高品質の溶接を実現できます。これらのヒントとテクニックに従うことで、溶接工は最高の基準を満たす強力で耐久性のある溶接を実現できます。溶接ガンの角度、移動速度、電圧とワイヤ送給設定、母材の清浄度、シールドガス、ジョイントの設計などの要素に注意を払うことは、水平フラックスコア溶接を確実に成功させるのに役立ちます。練習と細部への注意により、溶接工は水平フラックスコア溶接の技術を習得し、さまざまな用途で最高品質の溶接を行うことができます。 In conclusion, horizontal flux core welding is a versatile and effective welding process that can produce high-quality welds when performed correctly. By following…